本系列試驗機主要測試原物料、成品、半成品的物理特性,可做抗拉力測試、抗壓力...

VIP彩票影像測量儀是建立在CCD數位影像的基礎上,依托于計算機軟件測量各種配件的尺...

本系列試驗機主要測試各類產品在受不同環境變化下老化的過程,適應各行業...

VIP彩票電池機械性質測試,主要是擠壓,沖擊,防爆等測試。...

VIP彩票該系列產品主要針對各類包裝材料的拉壓,剝離,強度等測試。...

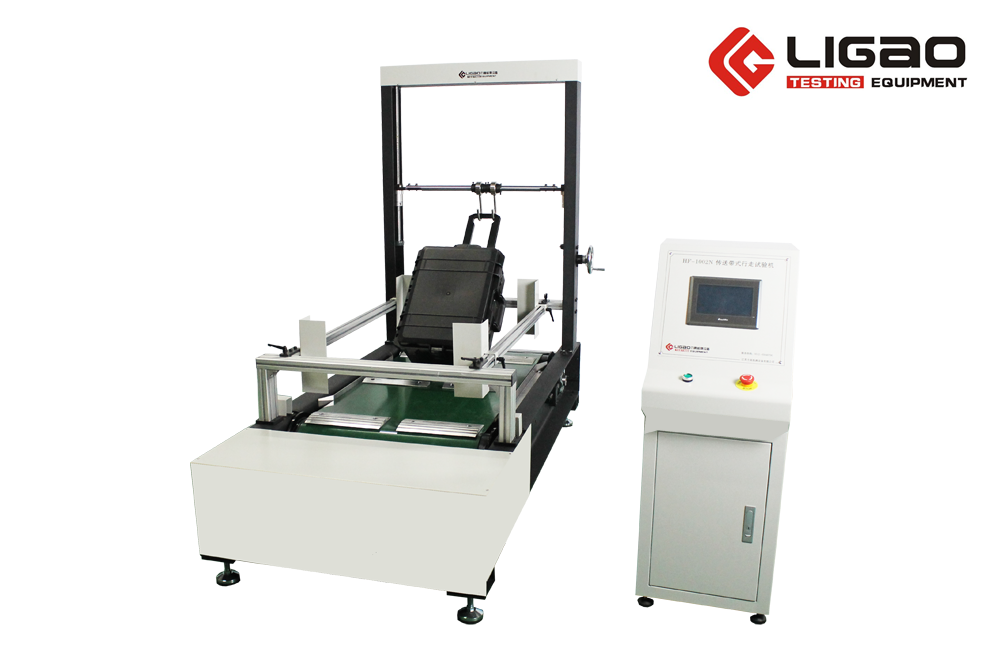

該系列產品主要針對嬰兒車物性測試及安全座椅疲勞測試。...

該系列產品主要針對橡塑膠拉壓力,沖擊,扭力等物性測試。...

力高檢測設備可根據客戶要求和國家標準訂制檢測設備...

致力于力學檢測設備、包裝紙箱檢測設備、環境檢測設備

VIP彩票影像檢測設備、電子電線檢測設備、家具檢測設備及非標檢測設備等品質測試儀器的研發與生產

公司擁有很強的軟、硬件開發能力和機械設計研發能力,擁有一支工程設計、軟件開發、市場營銷、生產管理、高中級技術人員等強大隊伍。

蘇力高檢測設備于2003年在蘇州正式創立以來專注于研發、設計各類試驗設備,為數以千計的客戶提供了高精準高效率的品質檢測設備。

VIP彩票蘇州、杭州實體工廠,自主知識產權,已獲多項國家專利.以精良的產品、到位的服務贏得了廣大用戶和市場,產品暢銷全國。

我司專業維修人員經過專業培訓,能滿足您對售后服務的要求,保障維修時間在備件充足的前提下,不超過 7 個工作日(免除運輸時間)。

地址:江蘇省蘇州市吳中區胥口鎮新峰路269號14幢-3號廠房

電話:0512-65649796 65095556

傳真:0512-65640793

E-mail:sz@ligaosz.com

VIP彩票